Hinter dem Schlagwort „Bin-Picking“ oder dem „Griff in die Kiste“ verbergen sich vielfältige Möglichkeiten, komplexe Handling-Aufgaben in Industrie und Handel effizient zu lösen.

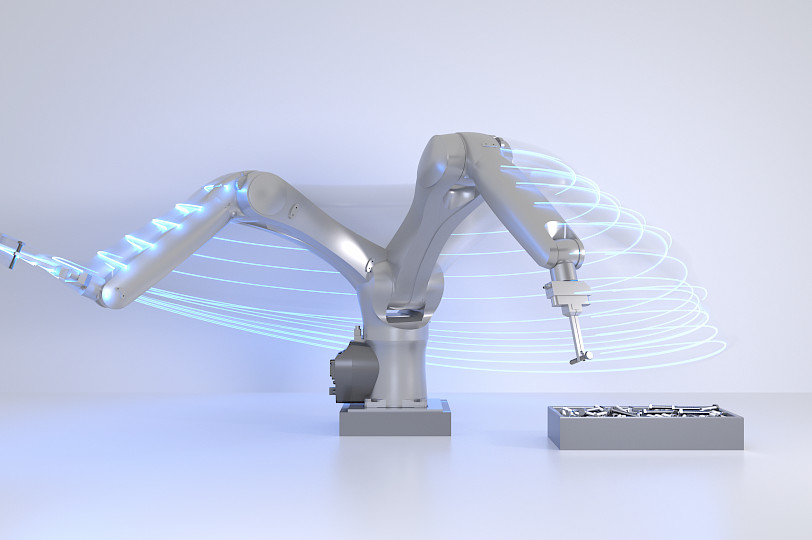

Buchstäblich seit Jahrzehnten wird der „Griff in die Kiste“ per Roboter diskutiert. Nachdem es lange beim Wunsch blieb, stehen nun leistungsfähige Technologien zur Verfügung, um klassische Handling-Aufgaben automatisiert und effizient zu lösen. Mit 3D-Kameras, und einem passenden Paket aus Robotersteuerung, Roboter und Greifern können chaotisch angelieferte Teile sicher und effizient gegriffen und der weiteren Verarbeitung positionsgenau zugeführt werden. Das ist nicht nur für kleine Produktionslose relevant, auch die Serienherstellung profitiert, wenn komplexe Zufuhr- und Vereinzelungssysteme durch eine flexible Bin-Picking-Lösung ergänzt oder ersetzt werden.

Der Mehrwert von Bin-Picking

Egal, ob man die Aufgabe nun „Bin-Picking“, „Griff in die Kiste“ oder ganz schlagwortfrei „das Handhaben von chaotisch zugeführten Teilen“ nennt, gemeint ist immer, dass Teile die ungeordnet oder chaotisch zugeführt werden, von einem Greifsystem entnommen und dem nächsten Verarbeitungsschritt zugeführt werden. Die Frage ist nur: Was habe ich als Industrieanwender davon?

Darauf gibt es eine ganz Reihe Antworten:

- Die Entnahme von Teilen, die ungeordnet in einer Kiste liegen (daher der Begriff „Bin-Picking“ oder „Griff in die Kiste“), erspart dem Zulieferer das Einsortieren der Teile in teure Träger, Blister oder sonstige Umverpackungen. Das wirkt kostenreduzierend.

- Das verarbeitende Unternehmen muss traditionell diese chaotisch liegenden Teile dann vereinzeln, um sie dem Verarbeitungsprozess zuzuführen. Das kann manuell durch Mitarbeitende geschehen oder automatisiert durch komplexe mechanische Vereinzelungssysteme wie Rütteltöpfe, Zentrifugalförderer, Bürstenförderer und ähnlichem mehr. Vereinzelungsanlagen sind meist auf ein definiertes Teil optimiert. Sollen andere Teile vereinzelt werden, fällt Umbauaufwand an. Durch den Einsatz eines Bin-Picking-Systems entfällt der Zeit- und Kostenaufwand für die Umrüstung praktisch komplett.

- Produktionsprozesse und Teile werden komplexer, Serien kleiner. Da fallen die Kosten der klassischen Vereinzelungsmethoden immer mehr ins Gewicht. Umgekehrt ist eine flexible, roboterbasierte Lösung immer günstiger, je komplexer die Aufgaben oder je kleiner die Losgröße wird, weil sie schnelle, automatisierte Produktwechsel erlaubt.

- Schließlich erschließt eine roboterbasierte Handling-Lösung neue Felder für die Prozessautomatisierung. Teile werden automatisiert entnommen und abgelegt. Die Ablage erfolgt orientiert, also perfekt ausgerichtet für den folgenden Prozessschritt. Oder die Teile werden direkt in die Werkstückaufnahme einer Maschine eingelegt. So sind neue, besondere effiziente und zeitsparende Arbeitsprozesse möglich.

Der Einsatz einer Bin-Picking-Lösung, die man natürlich ebenso erfolgreich für Depalettierung, Verpackungszuführung oder Bestücken einsetzen kann, bringt mehr Effizienz in die Produktion und senkt Zeiten und Kosten für Rüstarbeiten. Die kürzeren Produktwechselzeiten erhöhen die Produktivität.

Außerdem werden Mitarbeiter von Entlade- und Beladearbeiten entlastet und stehen für qualifiziertere Aufgaben zur Verfügung. Positiver Zusatzeffekt ist ein erhöhter Arbeitsschutz, durch die Entlastung von anstrengenden und monotonen Arbeiten. Das geht oft einher mit einer Reduzierung von Lärm- und Staubbelastung durch mechanische Vereinzelungsanlagen.

Und nicht zuletzt können ganz neue Prozesse mit dem 3D-Kamera-geführten Roboter automatisiert werden. Prozesse, die nur durch die Flexibilität des Roboters möglich werden oder die mit konventionellem Anlagenbau einfach zu teuer werden.

Anwendungsvielfalt 3D-Kamera-geführter Robotik

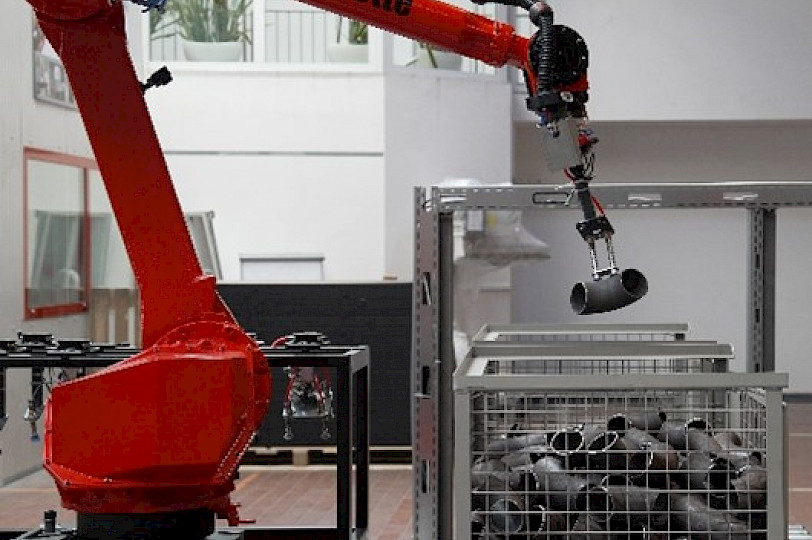

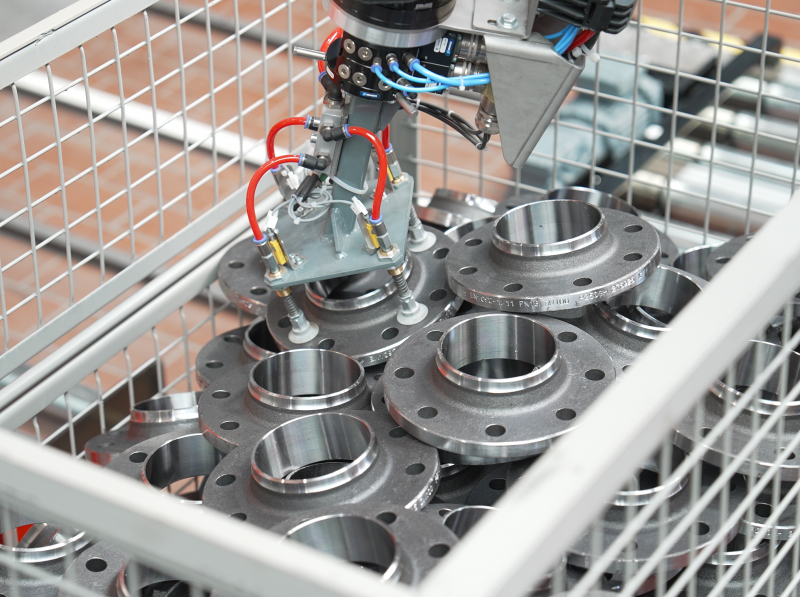

Es gibt durchaus typische Anwendungen für Bin-Picking-Systeme. Zuallererst natürlich der namensgebende „Griff in die Kiste“. Also das automatisierte Entleeren von Kisten mit einem Roboter, der die enthaltenen Teile dank der 3D-Kamera lokalisieren kann. In der Kiste, egal ob ein KLT in Schuhkartongröße oder eine palettengroße Stahlgitterbox, können die zu greifenden Teile kreuz und quer durcheinander liegen oder auch in mehr oder minder ordentlichen Reihen und Schichten. Ein Bin-Picking-System kann sie identifizieren und den Roboter so ansteuern, dass er sie nacheinander greift und am gewünschten Ort ablegt. Auch das Greifen von Teilen und Gebinden, die auf einem Band transportiert werden und per Roboter abgegriffen werden, ist dank der 3D-geführten Robotik effizient und sicher umzusetzen, auch wenn die Teile verdreht und versetzt oder gar überlappend auf dem Band liegen.

Hochstapler

Das funktioniert natürlich auch bestens mit Paletten, auf denen geschichtete Teile oder Gebinde liegen, die der Roboter abnimmt. Umgekehrt funktioniert das Beladen einer Palette mit Produkten auf Basis der 3D-Kamerageführten Robotik perfekt, denn mit der Kamera kann jederzeit überprüft werden, wo Platz frei für den nächsten Ladungsträger ist. Gleichzeitig wird durch die Kamerakontrolle auch eine Kollision mit den zuvor aufgestapelten Produkten vermieden.

Automatisierte Bestückung

Spannend ist auch der umgekehrte Weg, bei dem die 3D-Kamera genutzt wird, den Ablageort für ein bereits gegriffenes Teil zu finden und den Roboter dorthin zu steuern. Typische Beispiel sind etwa Galvanik- oder Lackiergestelle, die so automatisiert bestückt werden können. Bei geeigneter Greifergeometrie, können Teile aber auch in Fächer eingelegt werden oder in Blister und Magazine. Das ist im Wortsinne dann zwar kein „Bin-Picking“ mehr, aber die Technologie eignet sich fürs Beladen genauso gut. Dafür hat sich der Begriff des „Reverse Bin-Picking“ eingebürgert.

|

|

|

| Greifen von chaotisch liegenden Stahlflanschen aus einer Stahlgitterbox | Greifen von gebogenen Rohrstücken aus einer Stahlgitterbox mit einem 2-Finger-Greifer | Ablegen von gebogenen Rohrstücken in geordneten 3er-Reihen auf einem Förderband |

Mobil oder stationär – die 3D-Kamera sorgt für Durchblick

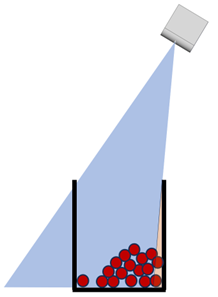

Die 3D-Kamera eines Bin-Picking-Systems ermöglicht dem Roboter das „Sehen“ der Teile und seiner Arbeitsumgebung. Wie beim menschlichen Sehen entstehen dreidimensionale Bilder, die nicht nur die Breite und Länge eines Objektes abdecken, sondern auch seine Höhe. Erst diese räumliche Information ermöglicht dem Roboter den richtigen Punkt anzufahren, um das Objekt zu greifen und abzutransportieren. Das macht er mit Unterstützung einer entsprechenden Steuerung.

Von entscheidender Bedeutung ist dabei, dass die Kamera die zu findenden Teile auch perfekt sehen kann. Außerdem muss die Kamera so ausgelegt sein, dass sie ein Höchstmaß an Genauigkeit bietet. Deshalb gibt es leider auch keine „one-size-fits-all“ Kamera, sondern man sollte immer das Kameramodell auswählen, das perfekt zur Aufgabe passt. Daher ist es von Vorteil, wenn ein Hersteller unterschiedliche 3D-Kameramodelle zur Verfügung stellt. Das gilt im Übrigen genauso für 2D-Kameras in der klassischen Bildverarbeitung.

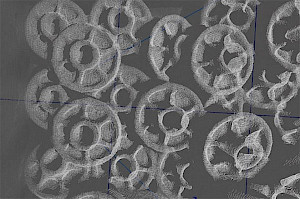

|

|

| Die zweidimensionalen Rohbilder einer 3D-Kamera werden vom linken und rechten Kamerasensor geliefert | Im Beispiel ist noch das strukturierte Muster zu sehen, das vom in die Kamera integrierten Projektor zur Erhöhung der Bildauflösung auf die Objekte projiziert wird |

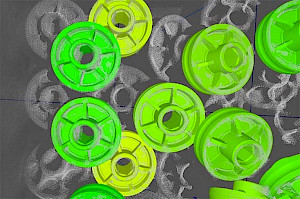

|

|

| „3D-Punktewolke“ von Zahnrädern, wie sie aus den beiden Einzelbildern der 3D-Kamera generiert wird | Durch das „Matching“ der Konstruktionszeichnung (des „CAD) der Teile in die Punktewolke, können die exakten Positionen und Ausrichtungen der Teile erkannt werden |

Eine 3D-Kamera liefert übrigens kein „Bild“, wie wir es vom Urlaubsfoto kennen, sondern eine „Punktewolke“. In dieser Punktewolke lassen sich für den Betrachter grob schon die Teile erkennen, die dann gegriffen werden sollen. Damit der Roboter die Teile tatsächlich mit der erforderlichen Genauigkeit greifen kann, wird im nächsten Schritt das CAD-Modell des zu findenden Teiles mit dieser Punktewolke abgeglichen und in die Punktewolke hineingerechnet.

Dieses „Matching“ ermöglicht nun das Berechnen der tatsächlichen Lage der Teile im Raum und ist damit die Basis für die anschließende Berechnung des Greifens.

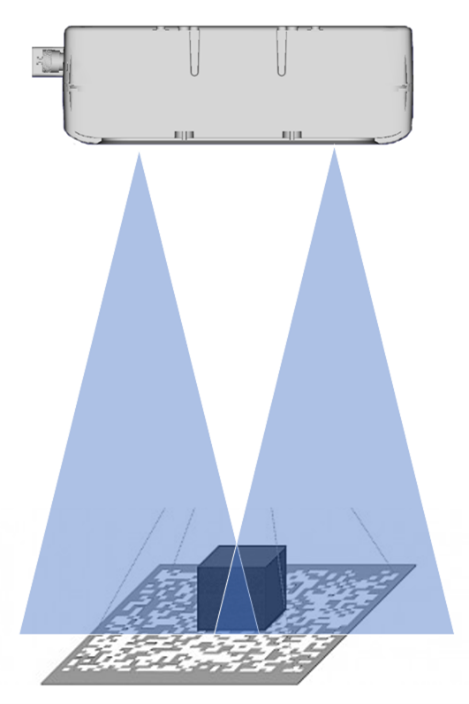

Freie Sicht von oben

Wie immer beim Einsatz von Kameras muss diese in der Lage sein, den Ladungsträger und die darin oder darauf befindlichen Teile überhaupt zu „sehen“. Keine Kamera, egal ob 2D oder 3D, kann durch Hindernisse, etwa eine Kistenwand hindurchsehen. Freies Blickfeld ergibt sich häufig, bei Montage der Kamera direkt über dem Arbeitsplatz, sodass sie von oben auf die Teile schauen kann.

Eine Kameramontage senkrecht über dem Arbeitsplatz führt oft, aber nicht immer zur uneingeschränkten Sicht in den Ladungsträger. Werden Kisten mit vergleichsweise hohen Wänden verwendet, die noch dazu eine kleine Grundfläche haben, verdecken die Kistenwände Teile des Sichtfeldes. Man nennt dies „Verschattung“. Teile, die sich im „Schatten“ einer Kistenwand befinden, können von einer stationär montierten Kamera nicht erkannt werden. In der Praxis bedeutet das, dass nicht alle Teile erkannt werden können und deshalb möglicherweise ein Ladungsträger nicht vollständig entleert werden kann.

Verschattung stellt sich ein, wenn die Kamera nicht exakt zentriert über dem Ladungsträger montiert wird oder werden kann. Allerdings kann eine leicht schräge Kameramontage, abhängig vom Bildwinkel der Objektive, helfen, die Verschattungen zu minimieren. Schwierig wird es aber, sobald man mehrere Ladungsträger nebeneinander betrachten will. Dann lässt sich eine Verschattung nicht verhindern. In manchen Anlagen wird die Kamera deshalb an einer Linearachse hängend montiert, sodass sie immer über das Zentrum der jeweiligen „Kiste“ verfahren werden kann.

|

|

|

| Hat die 3D-Kamera freien Blick auf das Objekt oder den Arbeitsbereich, tritt keine Verschattung auf und die weitere Bildverarbeitung führt zu optimalen Ergebnissen | Ein extremes Beispiel für Verschattung durch zu hohe Behälterwände und eine unpassend gewählte 3D-Kamera. Die Wände verdecken eigentlich immer einen großen Teil des Sichtfeldes eines der beiden Kamerasensoren, sodass kein verwertbaren Bildverarbeitungsergebnisse zu erwarten sind | Oft ist eine zentrische Montage der Kamera über der Behältermitte nicht möglich (etwa um den Fahrweg für den Roboter freizuhalten). Dann kann eine außermittige und leicht schräge Kameramontage trotzdem die Verschattung minimieren. Gleichzeitig bietet die schräge Montage der 3D-Kamera den Vorteil, dass auch Objektseiten abgebildet werden, was das Teile-Matching verbessert |

Das Thema „Verschattung“ ist einer der Faktoren, die man beim Aufbau und der Optimierung einer 3D-geführten Lösung unbedingt berücksichtigen muss, um einen maximalen Erfolg beim Greifen und möglichst vollständigen Entleeren der Ladungsträger sicherzustellen.

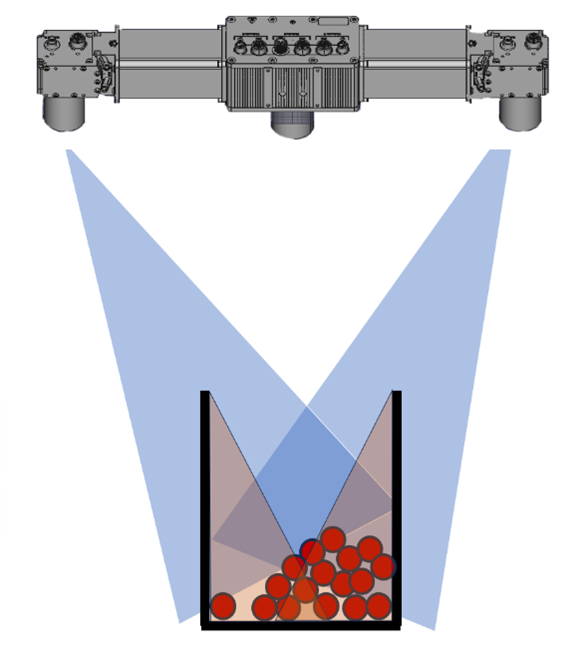

Mobile Kamera für flexible Teileerkennung

Verschattungen kann man umgehen, in dem man eine Kamera mobil einsetzt. Dafür braucht es häufig keine eigene Verfahrung auf Achsen, sondern man kann den Greifroboter benutzen, in dem man eine kompakte 3D-Kamera gleich vorne oberhalb des Greifers am Roboterarm befestigt. Nun kann der Roboter selbst die Kamera bewegen und in allen Ecken und Winkel eines Ladungsträgers sehen. Das ermöglicht das Finden aller Teile und damit eine vollständige Entleerung des Ladungsträgers.

|

| Eine mobile Kamera, die am Roboter montiert und verfahren wird, kann Verschattung vermeiden, wenn sie in verschiedene Aufnahmeposen gefahren wird |

Die Option, vom Roboter mehrere Aufnahmen aus unterschiedlichen Winkeln und Abständen machen zu lassen, muss natürlich in der Steuerung auch vorgesehen sein.

Außerdem ermöglicht eine am Roboter montierte mobile Kamera, dass auch nach dem Ablageort gesucht werden kann. Das ist zum Beispiel ein wichtiges Feature, wenn Bauteile an Haken aufgehängt oder genau an Positionen in sonstigen Ladungsträgern abgelegt werden sollen, deren Form nicht (mehr) dem CAD-Modell entspricht. Typisches Beispiel sind Behälter aus Blech oder Drahtgittern, die im Umlauf verwendet werden oder auch Gestelle, wie sie in der Oberflächenveredelung (Galvanik, Lackieren etc.) eingesetzt werden. Solche Umlaufbehälter und -gestelle verbiegen sich mehr oder minder schnell. Ein völlig automatisiertes Ablegen oder Aufhängen gegriffener Teile wird durch die Kamerakontrolle des Ablageortes trotzdem ermöglicht.

Was ist denn nun die richtige Kameramontage?

Stationäre und mobile Kameras haben jeweils Vor- und Nachteile, deren Gewichtung sich aus den Anforderungen an den Arbeitsprozess ergeben. Ein „richtig“ oder „falsch“ gibt es nur im Zusammenhang des konkreten Arbeitsprozesses.

Eine stationäre montierte Kamera ist im Vorteil, wenn eine Montage möglich ist, die zu verschattungsfreien oder nur minimal verschatteten Bildern führt:

- Die stationäre Kamera sorgt für kürzere Taktzeiten im Arbeitsprozess

- Bilder können gemacht und ausgewertet werden, während der Roboter fährt.

- Die mechanische Belastung auf festverlegte Kabel ist gering, was deren Lebensdauer erhöht.

- Der Arbeitsabstand kann der Größe des nötigen Arbeitsbereiches durch die Auswahl der geeigneten Kamera und Montagehöhe perfekt angepasst werden.

- Es können auch große und schwere Kameras stationär montiert werden, um z.B. besonders hohe Auflösungen und Genauigkeiten zu erzielen.

Ist die Kamera mobil am Roboter befestigt, kann sie flexibel verfahren werden:

- Durch das gezielte Anfahren einer Aufnahmeposition, werden zuvor verschattete Bereich im Ladungsträger erkennbar.

- Damit kann ein höherer Leerungsgrad des Ladungsträgers erzielt werden.

- Mehrere Bilder aus verschiedenen Aufnahmeposition mit einer kompakten Kamera können zu einem größeren Bild mit hoher Auflösung zusammengerechnet werden.

- Dadurch ergibt sich eine verschattungsfrei, hochaufgelöste 3D-Abbildung des Arbeitsraumes

- Die kompakte Kamera am Roboter ist meistens preisgünstiger, als eine große stationäre Kamera

- Ideal ist die mobile Kamera auch zur Kontrolle und genauen Positionsbestimmung des Ablageortes, wenn dieser nicht exakt vorgegeben werden kann.

- Dafür muss zur Bildaufnahme der Roboter immer in die ausgewählte Position gefahren werden. Positionsanfahrt und Bildaufnahme sowie das Warten des Roboters auf die berechnete Greifposition führen zu einer Verlängerung der Zykluszeit.

- Mechanisch ist die am Roboterarm befestigte Kamera ein weiteres potenzielles Kollisionsobjekt, das insbesondere bei sehr engen Ladungsträgern den Greifprozess behindern kann.

Am Ende muss man anhand der Anforderungen an den Arbeitsprozess abgewogen werden, ob die Verkürzung der Zykluszeit durch die stationäre Kamera wichtiger ist als die Flexibilität durch eine Mobilkamera.

Generell stellt der Einsatz einer mobilen 3D-Kamera auch hohe Anforderungen an das Gesamtsystem, denn die Kalibrierung zwischen Kamera, Roboter und Arbeitsraum ist komplexer, als bei einer stationären Kamera. Hier hilft es, wenn beide Modelle in der Robotersteuerung bereits angelegt und die entsprechenden Kalibrierroutinen vorhanden sind.

Mit System zum Bin-Picking Erfolg

Der Roboter als zentrales Werkzeug zum Picken, Greifen, Manipulieren von Teilen ist gesetzt. Dass das nur mit einer 3D-Kamera als „Augen für den Roboter“ funktioniert, ist auch klar, aber zur funktionierenden Lösung fehlen noch ein paar unverzichtbare Bausteine, mit denen wir uns nun beschäftigen.

Die 3D-geführte Robotersteuerung

Roboter kommen üblicherweise mit ihrer individuellen Steuerung daher. Jeder Roboterhersteller hat seine eigene. Und da sich Programmierung und Bedienung der Robotersteuerungen allesamt unterscheiden, entscheidet man sich als Anwender in der Regel für eine bestimmte Robotermarke, weil man nicht das nötige Expertenwissen für all die unterschiedlichen Marktangebote aufbauen kann.

Auch Roboter benötigen eine Programmierung, um von einem Punkt zum anderen zu fahren. Das kann über das sogenannte „Teachen“ erfolgen oder über eine richtige Programmierung. Erst dadurch ist der Roboter in der Lage, ein Produkt am Punkt A zu greifen und an B abzulegen. Die gefahrene Bewegungsbahn zwischen diesen Punkten wird ebenfalls fest programmiert.

Das unterscheidet sich auf den ersten Blick nicht viel von anderen Handlingsystemen wie Bändern und Portalgreifern. Aber einem Produktwechsel ist mit einem Roboter viel schneller gemacht. Die „Rüstzeit“ beschränkte sich darauf, per SPS auf einen anderen (vorher natürlich geteachten oder programmierten) Ablauf umzuschalten. Außer vielleicht einem Greiferwechsel, sind keine mechanischen Umbauten nötig.

Für den Griff in die Kiste reicht das aber nicht. Wenn die Teile ungeordnet in einer Kiste liegen oder auch schon beim nicht 100-prozentig sauberen Stapel auf der Palette, funktioniert das Greifen mit einem Roboter und der generischen Steuerung nicht mehr, denn dazu müssen nun praktisch beliebige Positionen angefahren und der Greifer entsprechend gekippt, rotiert oder geschwenkt werden.

Hierfür benötigt man eine Robotersteuerung, die die 3D-Kameradaten verwendet, um aus diesem 3D-Bild:

- Die gesuchten Teile zu identifizieren – das Matching auf Basis des hinterlegten Teile-CADs

- Die Position der Teile im Arbeitsraum zu berechnen

- Die individuelle Lage der Teile (X, Y, Z und Rotation) zu erkennen

- Daraus eine passende Position des Greifers für das Picken zu berechnen

- Anschließend die Bahn für die Roboterfahrt zu planen

- Aus der Teilelage und Greifposition zu berechnen, wie es richtig abgelegt werden kann

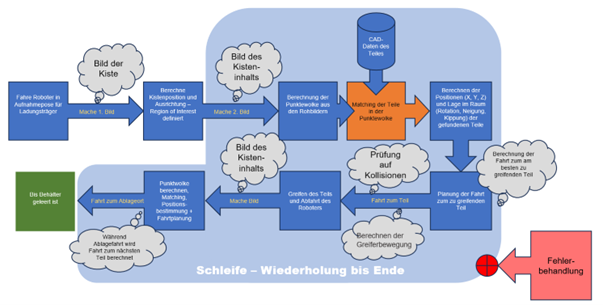

Ein Workflow, um den Arbeitsprozess zu beschreiben

Statt der statischen Bahnplanung benötigt man nun eine, die sich für jedes zu greifende Teil selbst neu erfindet. Das heißt, ausgehend von der besten Greifposition des Greifers bis zur richtig orientierten Ablage wird die gesamte „inverse Kinematik“ neu berechnet. Bei jedem Teil neu und vom vorher gegriffenen unterschieden, denn jedes Teil liegt ja an einem anderen Ort und wahrscheinlich anders orientiert. Dabei ergeben sich bei jeder Fahrt neue Möglichkeiten, dass der Roboterarm oder auch der Greifer oder das im Greifer liegende Teil mit dem Ladungsträger oder Bauteilen der Roboterzelle kollidieren. Eine Kollision gilt es aber unbedingt zu vermeiden, da dabei nicht nur Teile beschädigt, sondern auch Anlagenkomponenten zerstört werden können, was Ausfallzeiten verursachen würde.

Eine zuverlässige Kollisionsvermeidung ist deshalb unverzichtbarer Bestandteil einer leistungsfähigen Bahnplanung für Bin-Picking.

Diese Bahnplanung muss von der Steuerung passend zum gewünschten Workflow generiert werden. Außerdem muss sie „Singularitäten“ vermeiden oder so behandeln, dass der Arbeitsprozess nicht unterbrochen wird. „Singularitäten“ sind Punkte, an denen der Roboterarm so positioniert ist, dass zwei Achsen exakt in einer Flucht liegen. Oft sind es die Achsen 4 und 6, also der „Arm“ und die „Hand“ des Roboters. Dann ergeben sich nämlich unendliche viele Möglichkeiten, um zum gewünschten Zielpunkt zu fahren, aber keine einzelne, bevorzugte Bahn. Kann die Robotersteuerung damit nicht umgehen, führt das dazu, dass diese Achsen sich zwar immer schneller werdend bewegen, der Greifer aber immer am selben Ort stehen bleibt. Im Internet gibt es dazu sehr anschauliche Videos. Manche Robotersteuerungen brechen an diesem Totpunkt ab und der Roboter bleibt stehen. Leistungsfähigere Systeme vermeiden von vorneherein das Auftreten einer solchen Singularität, sodass der Arbeitsprozess unterbrechungsfrei und sicher läuft.

Der Workflow bildet den gesamten Arbeitsfluss nach:

|

|

Schematischer Überblick über einen einfachen Bin-Picking Workflow von der Bildaufnahme des Ladungsträgers bis zur vollständigen Leerung. Wesentlich komplexere Abläufe sind möglich, aber nicht immer nötig. |

|

| Und so sieht ein Ausschnitt des Workflows in der Planungsumgebung einer leistungsfähigen Bin-Picking-Lösung aus. Die einzelnen Arbeitsschritte werden nur aus einem Auswahlfenster gezogen und verkettet. |

Der Workflow muss nicht nur den eigentlichen Arbeitsablauf abbilden, sondern auch eine Fehlerbehandlung. Zum Beispiel, was passieren soll, wenn in einem Kamerabild kein Teil gefunden wurde, das sich auch greifen lässt. Soll dann abgebrochen werden? Oder soll der Roboter auch ungünstig liegende Teile einfach verschieben, um neue Greifoptionen zu eröffnen?

Außerdem muss das Zusammenspiel mit der generischen Robotersteuerung auf der einen und der Anlagensteuerung auf der anderen Seite im Workflow berücksichtigt werden. Welche dieser Steuerungen hat wann das Sagen und wie läuft die Koordination mit Anlagenprozessen, wie etwa dem Öffnen einer Teilaufnahme für das robotische Einlegen?

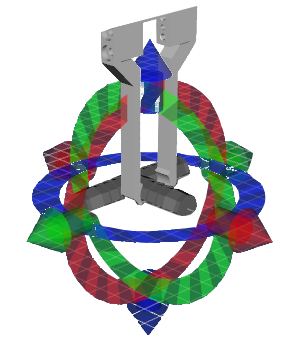

Der passende Greifer

Die beste Bahnplanung nutz wenig, wenn der Greifer nicht für die Teile optimiert wurde. Deshalb kommt der Greiferauslegung besondere Bedeutung für das ganze Bin-Picking-Projekt zu. Optimal ist ein Greifer so ausgelegt, dass er bei allen geplanten Griffen, das Teil ausreichen fest halten kann, um es sicher zur Ablage zu bringen. Gerade, wenn man aufgrund der Teilelage beim Entnehmen, nicht den gewünschten 100-prozentig optimalen Griff verwenden kann, sondern vielleicht einen „Behelfsgriff“ anwenden muss (wir nennen das lieber einen „experimentellen Griff“), kommt ein Standardgreifer schnell an Grenzen.

Gerade bei mechanischen Standardgreifern hilft eine Optimierung der Fingerform häufig. Am besten kann man das mit der Simulationsfunktion der eingesetzten 3D-Kamerageführten Robotersteuerung ausprobieren. Hier sieht man, wie hoch der Leerungsgrad mit dem eingeplanten Greifer ist und welche Teile er eventuell nicht greifen kann. Macht man dann eine kleine Optimierung am Greifermodell, kann man in der Simulation auch beurteilen, ob diese Optimierung zu besseren Ergebnissen führt.

|

|

Modell eines 2-Finger-Greifers. Rein visuell, ohne Programmieraufwand werden mit diesem Greifermodell die gewünschten Griffpositionen am CAD des zu greifenden Teiles festgelegt. |

Will man mit dem System eine größere Teilevielfalt picken können, sollte man ein Wechselgreifersystem oder auch mehrere rotierbare Greifer am Roboter einplanen. Dadurch werden Umrüstzeiten beim Produktwechsel komplett vermieden, sofern die kamerageführte Robotersteuerung das unterstützt.

Automatisierungsgerechte Ladungsträger

Um ein Automatisierungsprojekt zum optimalen Erfolg zu führen, der sich daran bemisst, einen möglichst störungs- und unterbrechungsfreien Dauerbetrieb bei gutem Leerungsgrad der Ladungsträger zu erzielen, muss man auch diese Ladungsträger im Blick haben. Greift man beispielsweise Sägeabschnitte aus Kisten und trennt die einzelnen Teilelagen durch Einlagen, muss man sich überlegen, wie man während des robotischen Entleerens diese Zwischenlagen aus dem Ladungsträger rauskriegt. Sonst wäre nämlich an der ersten Zwischenlage Schluss mit Entleeren. Ähnliche Probleme machen auch Liner in den Ladungsträgern, also z.B. Folien und Säcke, die während des Entnahmeprozesses über die Teile rutschen oder fallen können. Auch dann stoppt der Arbeitsablauf.

Zwar kann die kamerageführte Robotersteuerung viele Fehler abfangen und Kollisionen verhindern, aber durch Folien oder Zwischenlagen durchgreifen geht eben nicht.

Ein anderes Thema, gerade bei Kleinladungsträgern sind eng beieinanderstehende Wände. Denn in kleinen Kisten, wird ein großer Greifer schnell an Bewegungsgrenzen kommen und an diesen Wänden anstoßen, sodass eine weitere Entleerung nicht mehr möglich ist. Häufig hilft es, KLTs mit niedrigeren Wänden einzusetzen, oder eben insgesamt solche, mit etwas größerer Grundfläche.

Aufbau der Arbeitszelle

Die Grundanforderung an eine Roboterzelle ist, dass sie genügend Bewegungsraum bieten muss, damit der Roboter den geplanten Greifprozess überhaupt durchführen kann. Unter einer räumlich sehr engen Auslegung der Zelle leidet häufig die Arbeitsgeschwindigkeit des Roboters, da er komplexe Verfahrbewegungen machen muss, um sich der Greifposition zu nähern, ohne mit den Zellenwänden zu kollidieren. Je mehr Raum zur Verfügung steht, desto flüssiger ist in der Regel der Bewegungsablauf und desto kürzer werden die Taktzyklen.

Auch wenn „Cobots“ („Collaborative Robots“), also kollaborative Roboter immer beliebter werden, kommt man für die meisten Anwendungen um den Aufbau einer Roboterzelle nicht herum. Zwar dürfen Cobots prinzipiell „offen“ betrieben werden, aber nur mit sehr begrenzter Arbeitsgeschwindigkeit und nur mit einem dafür zugelassenen Greifer. Um hohe Arbeitsgeschwindigkeiten und optimale Greifer einsetzen zu können, werden deshalb in der Praxis selbst die Cobots hinter Gitter verbannt.

|

|

| Roboterzellen gibt es in allen Größen und Varianten. Wichtig ist, dass der ausgewählte Roboter in seiner Arbeitszelle genügend Verfahrraum hat, um die Teile aus den Ladungsträgern herausholen zu können | |

Beim Zellaufbau muss eine optimierte Zuführung des Teilenachschubs ebenso eingeplant werden, wie die Art der Teileablage bzw. -ausgabe. Dass die Zelle so stabil sein muss, dass sie die durchaus hohen Kräfte der Roboterbewegungen aufnehmen kann, ohne dass die Genauigkeit darunter leidet, versteht sich von selbst.

Systematisch zur Lösung

Eine optimal funktionierende Bin-Picking- oder Depalettierungslösung wird also nicht durch den Roboter oder Greifer alleine ermöglicht, sondern durch gute Planung und Vorbereitung mit Blick auf das Gesamtsystem:

Simulation statt teurer Prototypen

Damit alle Aspekte, die zum Erfolg der Gesamtlösung beitragen getestet und optimiert werden können, bevor die überhaupt gebaut wird, verfügen leistungsfähige Bin-Pickung-Lösungen über eine Simulation.

Sie ermöglicht den virtuellen Aufbau der Roboterzelle auf Basis der ersten Konstruktionsentwürfe, die Einbindung des geplanten Robotermodells und des Greifers. Kommt noch eine leistungsfähige Physik Engine dazu, mit der sich die zu greifenden Produkte wirklichkeitsgetreu verhalten, also z.B. in einem Ladungsträger verteilen, hat man den digitalen Zwilling der Anlage erschaffen, ohne Zeit und Geld für einen Erstaufbau auszugeben. In der Simulation kann dann der Arbeitsablauf ausprobiert und optimiert werden. Stellt man fest, dass man mit dem ausgewählten Greifermodell immer an einem Kistenrand hängenbleibt, ändert man einfach das Greifermodell solange, bis der Ablauf perfekt ist. Wenn Ablauf, Greifer und Zellaufbau in der Simulation einwandfrei funktionieren, hat man die Sicherheit, dass auch die reale Anlage die Anforderungen erfüllen wird. Und man hat viel Zeit und Geld für mechanische und elektrische Arbeiten und Prototyping gespart.

KASTEN: Gesamtsystem für den „Griff in die Kiste“ im Überblick

- Passender Roboter

- Tragfähigkeit, Reichweite, (Absolut-)Genauigkeit, Geschwindigkeit

- Greifer

- 3D-Kamera

- Auflösung passend zur gewünschten Genauigkeit und Montageabstand

- Auswahl mobile oder stationäre Montage

- Auswahl ein oder mehrere Kameras

- 3D-Kamera-geführte Robotersteuerung

- Einfache Workflow-Einrichtung

- Simulation zur Optimierung von Workflows, Greifer und Zell-Aufbau

- Fehler- und Ausnahmebehandlung

- Kollisionsvermeidung durch integrierte Bahnplanung

- Anbindung an die übergeordnete Anlagensteuerung

- Netzwerk und Feldbus

- I/Os, wo nötig

- Roboterzelle

- Genug Raum für eine gute Verfahrbarkeit des Roboterarms

- Möglichst wenig Kollisionsobjekte innerhalb der Zelle

- Von vorneherein so ausgelegt, dass der Arbeitsprozess optimal ablaufen kann

Keiner der Punkte alleine garantiert den Erfolg eines Bin-Picking-Projektes oder einer robotischen Bestückung von Teileaufnahmen oder Maschinen. Es ist immer das Gesamtsystem, dass über den Erfolg und die Arbeitsgeschwindigkeit entscheidet. Deshalb lebt ein erfolgreiches Projekt von der integrierten Projektplanung und einer laufenden Optimierung während der Entwicklung. Für zu einem späteren Zeitpunkt erforderliche Anpassungen an neue Aufgaben des Pick-Systems sollte der Support des Projektpartners jederzeit verfügbar sein. Dazu bedarf es einer Service- und Supportstruktur.

Ein erfolgreiches Bin-Picking-Projekt schafft nicht nur unmittelbaren Nutzen, es ist auch eine gute Basis zur Entwicklung weiterer Ideen und Konzepte, um die Automatisierung im Unternehmen voranzutreiben.